«Наш мир погружен в огромный океан энергии, мы летим в бесконечном пространстве с непостижимой скоростью. Всё вокруг вращается, движется — всё энергия. Перед нами грандиозная задача — найти способы добычи этой энергии»

Наши новости

05.12.2025. Компания «ЭМИС» сообщает о получении сертификата соответствия системы добровольной сертификации «Интергазсерт» на радарные бесконтактные уровнемеры ЭМИС-ПУЛЬС 530.

Прохождение процедуры в системе «Интергазсерт» — это добровольный шаг, который демонстрирует готовность «ЭМИС» соответствовать самым взыскательным стандартам качества и безопасности. Полученный сертификат является независимым доказательством того, что уровнемеры ЭМИС-ПУЛЬС готовы к эксплуатации на ответственных объектах газовой отрасли.

Для компании «ЭМИС» подтверждение соответствия высоким стандартам «Газпрома» имеет стратегическое значение. Это не только укрепляет позиции бренда на рынке, но и открывает новые возможности для поставок современного контрольно-измерительного оборудования для ключевых предприятий топливно-энергетического комплекса России.

«Получение сертификата «Интергазсерт» — это важный этап в развитии нашей продукции, — отметил руководитель направления «уровень» Максим Дудкин, — Мы видим в этом не просто формальное соответствие, а прямое подтверждение того, что наши разработки вносят вклад в обеспечение технологической независимости страны, отвечая требованиям флагмана отечественной газовой промышленности».

О системе «Интергазсерт»

Система добровольной сертификации «Интергазсерт» создана по инициативе ПАО «Газпром» для подтверждения качества и надежности продукции, поставляемой для нужд газовой отрасли. Сертификация в этой системе является признаком соответствия продукции высочайшим корпоративным стандартам.

Источник: emis-kip.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

05.12.2025. В рамках мониторинга промышленного потенциала региона Министр промышленности Тульской области Еланцев Николай Сергеевич и исполнительный директор Клуба молодых промышленников в Тульской области Крюков Александр Владимирович посетили с рабочим визитом завод «Тульские Горелки». Поездка была нацелена на ознакомление и оценку состояния производства, специализирующегося на выпуске высокотехнологичного оборудования – горелочных устройств и шкафов управления.

В ходе визита гости детально изучили полный цикл производства, уделив внимание следующим аспектам: - Инженерные решения — ознакомление с конструкторскими и технологическими наработками предприятия. - Технологические процессы производства — анализ этапов изготовления продукции, применяемых методик и оборудования. - Объёмы производимого оборудования — оценка текущих производственных мощностей и планов по наращиванию выпуска продукции. Особое внимание было уделено процессу импортозамещения: на предприятии активно увеличивается доля отечественных комплектующих, используемых взамен импортных аналогов.

По завершении осмотра состоялись переговоры, в ходе которых обсуждались вопросы: - меры поддержки предприятия со стороны регионального министерства промышленности, - включение ООО «Тульские Горелки» в каталог промышленных предприятий Тульской области; - добавление предприятия в «Атлас профессий» (ресурс, направленный на популяризацию промышленных специальностей и информирование о востребованных профессиях в регионе).

Результат визита: наметились перспективы дальнейшего взаимодействия между заводом и региональными органами власти в целях развития промышленного потенциала Тульской области и укрепления позиций отечественных производителей на рынке высокотехнологичного оборудования.

Источник: therminator.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

05.12.2025. Современные промышленные предприятия ежедневно сталкиваются с задачей повышения энергоэффективности и сокращения затрат на топливо. Особенно остро эта проблема проявляется там, где отсутствует современная автоматизация: контроль давления, уровня воды и температуры пара становится сложным, а малейшая ошибка может привести к аварии, простоям или перерасходу ресурсов. Каждая ошибка в управлении котельной — это лишние расходы и потерянная энергия.

Решение есть — паровой котел-утилизатор SBG от компании BOILER. Это не просто котел, а интеллектуальная система управления производственным процессом. С помощью автоматизированного контроля всех ключевых параметров — давления, уровня воды, температуры и режимов работы насосных групп и заслонок — котел гарантирует стабильную работу, исключает человеческий фактор и предотвращает аварийные ситуации.

Современная система автоматизации SBG позволяет отслеживать все процессы в реальном времени. Шкаф управления обеспечивает мониторинг состояния оборудования, автоматическую регулировку подачи воды, давления и параметров отработавших газов. Любое отклонение от нормы фиксируется мгновенно, что исключает повреждения, сбои и простои. Ваше предприятие получает полную уверенность в безопасности и эффективности производственного процесса. Кроме того, котел-утилизатор SBG превращает потерянное тепло от отработавших газов в технологический пар. Это снижает нагрузку на основную котельную, уменьшает расход топлива и позволяет быстро окупить инвестиции.

Эффективная работа оборудования сохраняется вне зависимости от производственной нагрузки, что обеспечивает стабильность и непрерывность технологического процесса. Компания BOILER сопровождает клиента на каждом этапе — от проектирования и изготовления до пусконаладочных работ. Cпециалисты гарантируют корректную установку и подключение автоматизации, что позволяет сразу после запуска работать с максимальной эффективностью. Сокращение человеческого фактора, надёжность оборудования, экономия топлива и минимальные эксплуатационные риски становятся вашим реальным преимуществом.

Паровой котел-утилизатор SBG — это инвестиция в энергоэффективность, безопасность и стабильность вашего производства. Он обеспечивает контроль процесса, сокращает расходы, повышает эффективность и делает работу котельной максимально удобной и безопасной. Выбирая BOILER, вы получаете оборудование, которое сразу после запуска работает на ваш результат, превращая энергию в реальные выгоды.

Источник: boiler-teplo.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

04.12.2025. Сварные пластинчатые теплообменники Kelvion представляют собой сочетание высокой эффективности традиционных пластинчатых аппаратов и прочной сварной конструкции, что делает их хорошим решением для сложных технологических процессов. Они уверенно работают с жидкостями и газами в условиях высоких температур и давлений, оставаясь при этом компактными и экономичными по затратам. Небольшие размеры, высокие коэффициенты теплопередачи и сравнительно низкая стоимость инвестиций выгодно отличают эти аппараты от аналогов.

Особого внимания заслуживает серия K°Bloc, созданная на основе более чем тридцатилетнего опыта компании в области сварки пластинчатых пакетов и постоянного совершенствования конструкции. Она применяется в нефтегазовой, химической и нефтехимической промышленности, где требования к надежности и безопасности оборудования особенно высоки. K-Bloc отличается высокой устойчивостью к нагрузкам, минимальными требованиями к обслуживанию и возможностью работы с широким диапазоном сред.

Сварные теплообменники Kelvion, и особенно серия K°Bloc, демонстрируют исключительную надежность и эффективность даже в самых жестких условиях эксплуатации. Они объединяют долговечность, безопасность и высокую производительность, предлагая предприятиям экономически оправданные решения для долгосрочной работы.

Источник: kelvion-rus.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

04.12.2025. Компания ООО «ЗАВОД ГОРЕЛОЧНОГО ОБОРУДОВАНИЯ» (торговая марка «Бернар») на московской выставке «Агропродмаш-2025» совместно с производителем паровых котлов ООО «Энерго-Стандарт» (г. Краснодар) представили универсальное и эффективное решение для ключевых игроков рынка – готовую связку «паровой котел + горелка».

Это решение особенно удобно для молочных заводов, пищевых производств, мясокомбинатов и предприятий, где необходим постоянный и надёжный пар для технологических процессов. За счёт модульной сборки и простоты интеграции в существующие линии производства, оборудование легко адаптируется под разные режимы технологических операций: пастеризация, стерилизация, уваривание, обезжиривание и другие процессы, требующие высокого качества пара.

Преимущества для молочных и пищевых предприятий:

- Постоянство качества пара: стабильное давление и температура на протяжении всего цикла обработки.

- Экономия энергии.

- Низкие эксплуатационные затраты.

- Гибкость эксплуатации: быстрая перенастройка для разных технологических задач и объемов выпуска.

- Безопасность и надёжность.

- Компактность и удобство монтажа.

- Соответствие санитарным нормам: материалы и конструктивные решения учитывают требования гигиены и чистоты производственных линий.

Таким образом, наше партнерство с ООО «Энерго-Стандарт» — это возможность предложить рынку готовые, технологически завершенные решения, которые обеспечивают непрерывную работу, повышают производительность и снижают энергозатраты.

Справка о предприятии:

ООО «ЗАВОД ГОРЕЛОЧНОГО ОБОРУДОВАНИЯ» предлагает широкий ассортимент горелочных устройств, которые могут работать на различных видах топлива: от природного газа до мазута и нефти. Продукция является универсальной и применимой в самых разных условиях. Предприятие располагает производственными площадками в нескольких городах, где ежегодно выпускается более 2500 горелочных устройств мощностью от 14 кВт до 20 000 кВт. Продукция насчитывает около 200 модификаций, что позволяет удовлетворить потребности застройщиков, бытового сектора, котельных и ТЭЦ, сферы сельского и коммунального хозяйства, пищевой промышленности. Кроме того, компания готова выполнять специальные заказы, разрабатывая горелочные устройства мощностью до 80 МВт. Это особенно важно для крупных промышленных предприятий, которые нуждаются в индивидуальных решениях.

Источник: бернар.рф.

Подписывайтесь на наш ТГ-канал: @ljv21energy

04.12.2025. Ученые в Новосибирском государственном техническом университете (НГТУ) разработали технологию воспламенения пылеугольного топлива без добавления мазута, которая позволит уменьшить выбросы вредных веществ в атмосферу и обеспечит более полное сгорание угля. Она основана на воздействии электрической дуги высокого напряжения и высокой частоты на пылевоздушную смесь.

Одним из остаточных продуктов переработки нефти является мазут. Как побочный продукт раньше он был одним из самых экономичных видов топлива для котлов, промышленных печей, но с увеличением глубины переработки нефти фактически перестал быть бесплатным топливом. Кроме того, при сжигании мазута в атмосферу выделяется множество вредных веществ. Соответственно, перед разработчиками стояла задача - произвести растопку пылеугольного котла без использования высокореакционного топлива, в основном мазута.

"Система электровоспламенения пылеугольного топлива представляет собой источник питания, который имеет следующие характеристики: напряжение около 10 кВ, частота переменного тока от 10 до 40 кГц. Напряжение подается на электронные блоки, установленные в горелочном устройстве. Между электронными блоками, которые представляют собой медные цилиндры, образуется электрический разряд из переменного тока с вышеназванной частотой. За счет физико-химических свойств, образующихся в этом электрическом разряде, удается воздействовать на коренную зону пылеугольного факела - он воспламеняется и устойчиво сгорает", - цитирует пресс-служба одного из авторов разработки Дениса Синельникова.

Технология основана на воздействии электрической дуги высокого напряжения и высокой частоты на пылевоздушную смесь. Она обеспечивает воспламенение при растопке котлов, а также может использоваться в плазменных системах для предварительной обработки топлива с целью повышения эффективности сжигания и улучшения экологических показателей. "Благодаря электровоспламенению уменьшается количество вредных веществ, выбрасываемых в атмосферу, таких как сажа, сернистый газ и оксиды азота", - отметили в вузе.

Сейчас ведется внедрение данной технологии на территории Республики Казахстан, где используются низкореакционные, забаластированные угли. Они дешевые, но содержат до 50% балласта, то есть негорючих веществ, и их очень тяжело сжигать. Как отмечает ученый, подтверждена возможность воспламенения таких углей. Кроме этого, внедрение технологии планируется в городах Сибири.

Источник: ТАСС.

Подписывайтесь на наш ТГ-канал: @ljv21energy

03.12.2025. Стоит на Портале ГПУ заговорить о том, считать ли конкретное оборудование российским, как спор вспыхивает моментально. Люди, которые в других вопросах полностью согласны друг с другом, здесь расходятся в корне. Каждый уверен в своей позиции, приводит весомые аргументы, ссылается на опыт и факты. Но к общему мнению спорящие не приходят.

В чём суть проблемы

Мы имеем дело с вопросом, который не имеет простого и окончательного решения. Кажется, что должна быть чёткая формула: столько-то процентов локализации или такой-то перечень деталей, произведённых в России. Но как только мы пытаемся применить эти формулы на практике, возникают десятки нюансов и исключений.

Почему мнения расходятся

Профессионалы видят одну и ту же ситуацию через разные призмы. Один концентрируется на том, где произведены основные узлы. Другой обращает внимание на конструкторскую документацию и инженерную школу. Третий оценивает, где находится сборка, испытания и сервисная поддержка. Мы слишком часто спорим уже о выводах — «российское» или «не российское» — вместо того, чтобы разбирать, какие именно факты и интерпретации привели нас к этим выводам. Поэтому позиции не сближаются, а наоборот, расходятся ещё сильнее.

Проблема демаркации

Такая ситуация описывается понятием «проблема демаркации» — трудно провести чёткую границу, где кончается одно состояние и начинается другое. Пример понятен каждому: человек совсем без волос — лысый. Человек с густой шевелюрой — не лысый. Но где провести границу между ними? На каком количестве волос? 100? 500? 1089? Условного «универсального критерия» не существует. Точно так же с вопросом российского производства. Если двигатель из импортных деталей собран и испытан в России — это уже «наш» продукт? А если в конструкции 39 % локализованных деталей? А если 52,7 %? Если проект разработан за рубежом, но производственные линии стоят здесь? В крайних случаях все согласны. Но чем ближе случай к пограничному, тем больше влияют личный опыт, интерпретация информации и предвзятость.

Постановление № 719

Чтобы снизить уровень неопределённости и дать формальный критерий, существует Постановление Правительства № 719 «О подтверждении производства российской промышленной продукции». Этот документ не устанавливает простой процент локализации. Он работает по-другому: каждая отрасль имеет свой перечень технологических операций. За выполнение каждой операции начисляются баллы. Чтобы продукция считалась «российской», нужно пройти минимальный порог. Например, в энергетике учитываются: — где спроектирован двигатель, — где отливается и обрабатывается блок цилиндров, — где произведён коленвал и головка блока, — где проходят сборка и испытания, — зарегистрирована ли документация в РФ, — обеспечены ли в России сервис и запчасти.

Пример для газопоршневого двигателя и ГПУ

Возьмём условное производство: — Блок цилиндров отливают и обрабатывают в России — баллы есть. — Коленвал и головка блока закупаются за рубежом — баллов нет. — Сборка двигателя и стендовые испытания выполняются в России — баллы есть. — Альтернатор и шкаф управления российские — баллы есть. — Документация зарегистрирована в РФ, сервис и гарантия обеспечиваются местной компанией — баллы есть. Если по сумме операций компания проходит минимальный порог, то двигатель или установка признаются «российским товаром». И это возможно даже в случае, когда значительная часть «железа» остаётся импортным, но ключевые технологические шаги локализованы у нас.

Вывод

Дискуссии о «российском» производстве будут возникать снова и снова. Это неизбежно — сама природа вопроса оставляет пространство для разночтений. Вместо вопроса «российское или нет» полезнее задаваться другим — какие конкретно операции и компетенции по-настоящему локализованы в России? Ведь именно это раскрывает реальный потенциал производства.

Источник: Руслан Кузнецов «Дежурный по ГПУ».

03.12.2025. Паровые котлы типа Е, модель Е-25-3,9-440 ГМ, произведенные ЭСД-БиКЗ, успешно внесены в реестр российской промышленной продукции.

Ключевая модель линейки котлов ЭСД-БиКЗ подтвердила свое соответствие строгим требованиям национальных стандартов и технических регламентов. Оборудование характеризуется рабочим давлением пара 3,8 МПа и номинальной температурой 440°С. Конструкция котлов разработана с применением современных технологий и отвечает высоким стандартам безопасности и надежности, что делает их оптимальным решением для энергетических и промышленных предприятий.

Для включения в реестр специалисты ЭСД-БиКЗ подтвердили российское происхождение и высокое качество продукции, предоставив в Министерство промышленности обширный пакет документов, состоящий из технической документации и сертификатов. После экспертизы сведения об оборудовании внесли в государственный реестр, это гарантирует и надёжность продукции и даёт преимущества при закупках для нужд государства.

Регистрация действует 5 лет.

Источник: bikz.ru.

Подписывайтесь на наш ТГ-канал, в котором больше свежих новостей: @ljv21energy

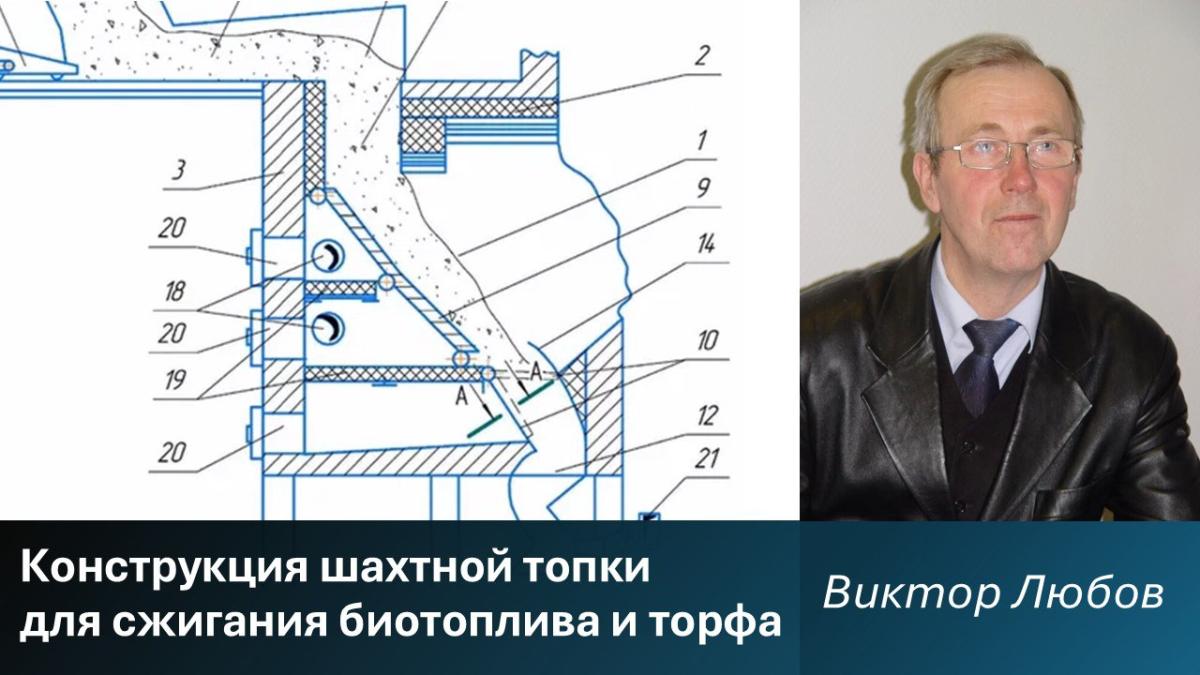

03.12.2025. Сотрудники САФУ разработали и запатентовали новую конструкцию шахтной топки для сжигания биотоплива и торфа без появления несгоревших остатков.

Предприятия используют шахтные топки для утилизации мелкодревесных биотоплив: опилка, стружки, щепы. Камеры сгорания с высокой горловиной обеспечивают высыхание влажного топлива перед поступлением в зону горения. Порядок горения в таких топках похож на работу наклонного конвейера, в котором топливо по мере высыхания и изменения структуры само перемещается по решёткам в зоны горения и догорания.

Учёный Лаборатории технологий использования альтернативных источников энергии в Арктической зоне РФ Виктор Любов вместе с аспирантом Ильей Цыпнятовым (кафедра теплотехники и теплоэнергетики ВШЭНИГ) исследовал работу десяти шахтных топок на предприятиях Архангельской области и выявил причины, снижающие эффективность топочных устройств.

Первая причина связана со скоплением частиц топлива в нижней части наклонной решётки. Топливные уплотнения мешают нормальному движению горючей смеси, нарушают равномерное распределение воздуха по колосниковой решётке и приводят к неполноте сгорания топлива. Застой кокса вызывает горение в загрузочной воронке и топливном рукаве.

– К продуктам неполного сгорания торфа относится углеводороды и монооксид углерода, который является токсичным веществом, влияющим на здоровье человека и окружающую среду. Недогоревшие частички углерода выходят из дымовой трубы, могут оседать на штабелях готовой продукции, снижая её сортность. При этом предприятие должно осуществлять экологический платёж за вредное воздействие на окружающую среду, – рассказал Виктор Константинович Любов.

Чтобы устранить эти недостатки Виктор Константинович вместе с аспирантом разработал новую конструкцию шахтной топки, внеся в старую «архитектуру» печи существенные изменения. Для решения проблемы неполноты сгорания топлива, учёный предложил использовать воздушно-каскадный классификатор для отделения очаговых остатков от горючих включений топлива, для возврата последних в камеру сгорания.

Поток воздуха, выходящий из воздушно-каскадного классификатора, на начальном этапе выполняет функцию первичного воздуха, обеспечивая догорание горючих веществ на поворотной колосниковой решетке. После этого верхняя направляющая классификатора обеспечивает его движение вдоль неподвижной наклонной колосниковой решётки, создавая условия для перемешивания и догорания горючих компонентов, поднимающихся с наклонной колосниковой решётки. Данный поток воздуха при этом выполняет функцию вторичного и обеспечивает двухступенчатый режим горения.

Вторая причина пониженной эффективности работы существующих топочных камер связана с тепловыми потерями в зоне подачи топлива за счёт «присосов» наружного воздуха. Поэтому второй комплекс изменений касался повышения герметичности узла ввода топлива, и позволил уменьшить «присосы» в зоне подачи топлива в приёмную горловину шахтной топки, а также устранить возможность воспламенения горючих веществ в нижней части топливного рукава и горловине топочного устройства.

По прогнозам специалистов, предложенные изменения позволят повысить КПД брутто котла не менее чем на 1,5 % за счет уменьшения потерь тепла, снизят эмиссии оксидов азота на 10-20 % и оксида углерода на 15-30 %. Разработка может быть использована при проектировании котельных, работающих на биотопливе, а также кусковом и брикетированном торфе с низкой зольностью (до 10,0 % на сухую массу).

Источник: narfu.ru.

Больше новостей – на нашем ТГ-канале: @ljv21energy

02.12.2025. Компания «Ридан» на протяжении 30 лет является ключевым поставщиком теплообменных аппаратов на российском рынке. Большая экспертиза и широкий типоразмерный ряд позволяют реализовать проекты любой сложности по всей стране. Один из них — изготовление и поставка разборных пластинчатых теплообменников максимального диаметра — Ду 400 для модернизации котельной крупного научного центра в Северо-Западном федеральном округе.

Рост теплопотребления систем отопления зданий научного центра потребовал реконструкции устаревшей котельной. Новое оборудование должно покрывать не только текущие потребности, но и иметь запас мощности на будущее. Специалисты Ридан провели расчеты и изготовили два ТО общей мощностью 66 Гкал/ч. Учитывая невысокие параметры температуры теплоносителя, оптимальным вариантом стал аппарат НН210 — самый крупный типоразмер в модельном ряде Ридан.

Для информации: высота рамы в теплообменнике типа НН№ 210 может составлять до 3200 мм, а площадь теплообмена — 2156.2 кв. м. Общий вес до 14170 кг, а кол-во пластин достигает 929 шт.

Источник: ridan.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

02.12.2025. На Челябинском фланцевом заводе изготавливают чугунный сетчатый фланцевый фильтр ФСФ У-образный, предназначенный для предотвращения попадания механических частиц в ключевые компоненты трубопроводных систем, включая клапаны, насосы, измерительные устройства, пробоотборники, а также для улавливания устойчивых механических примесей.

Температурный диапазон рабочей среды составляет от -20 °С до +200 °С, температура окружающей среды может варьироваться от -60 °С до +80 °С. Использование фильтров способствует сохранению работоспособности оборудования и увеличению срока службы инженерных систем, обеспечивая эффективное улавливание загрязнений как внешнего, так и внутреннего происхождения (включая грязь, песок, мелкие частицы и т.д.). Это позволяет предотвратить снижение пропускной способности и нарушение теплообмена, вызванное сужением проходного сечения трубопровода.

Преимущества фильтров ФСФ LD:

• Корпус фильтра выполнен из серого чугуна марки СЧ 25 по ГОСТ 1412

• Нестираемая маркировка на весь срок службы изделия

• Стрелка с направлением потока присутствует с лицевой и обратной стороны

• Присоединительные размеры фланца выполнены по ГОСТ 33259-2015

• Исключено прикипание крепежа крышки к корпусу фильтра благодаря сквозным отверстиям

• Фильтрующая сетка из нержавеющей стали, размер ячейки 0,8 мм

• Диаметр номинальный от DN 50 до 150

• Паронитовые прокладки по ГОСТ 15180, которые можно купить или вырезать из листа

• Паз в крышке для центрирования сетки и прокладки вместе с бочкообразной формой колбы, обеспечивают удобство сборки, отсутствие перекосов и замятий при установке фильтрующего элемента

Фильтры сетчатые фланцевые в наличии на складах ЛД.

Источник: лд.рф.

Подписывайтесь на наш ТГ-канал: @ljv21energy

02.12.2025. MVAE — российский производитель дизельных электростанций, основанный в 1990-х годах. Компания специализируется на выпуске резервных и основных источников питания для промышленных, коммерческих и бытовых нужд. MVAE занимает значительную долю рынка в России и СНГ, предлагая решения с высоким уровнем локализации и адаптацией к суровым климатическим условиям. Продукция сертифицирована по стандартам ГОСТ и ISO, что обеспечивает надежность и соответствие требованиям энергетики.

Ассортиментная линейка MVAE расширилась новыми моделями с двигателями Yanmar. Это японский бренд, известный технологиями в области дизельных моторов, обеспечивающими низкий расход топлива и долговечность. Новинки включают серию с мощностью от 25 до 200 кВА, ориентированную на сегменты резервного питания и автономных систем.

Одна из добавленных моделей серии – 35YО D-М. Этот генератор оснащен четырехцилиндровым дизельным двигателем Yanmar 4TNV88-BDHK с водяным охлаждением и турбонаддувом. Мощность — 35 кВА (28 кВт) при 50 Гц, напряжение — 400/230 В. Расход топлива — 4,5 л/ч при 75% нагрузке, что на 10-15% ниже аналогов. Уровень шума — 68 дБА на расстоянии 7 м, соответствует экологическим нормам Stage II. Генератор комплектуется автоматическим регулятором напряжения AVR и панелью управления с LCD-дисплеем, поддерживает режимы параллельной работы и удаленного мониторинга.

Анализ рынка показывает рост спроса на компактные и эффективные генераторы из-за энергокризисов и развития возобновляемой энергетики. По данным MVAE, продажи моделей с Yanmar выросли на 20% за последний квартал благодаря интеграции японских технологий, снижающих операционные расходы на 12-15%. Эксперты прогнозируют, что расширение ассортимента укрепит позиции компании в сегменте малой и средней мощности, где доля MVAE может достичь 25% к 2026 году.

Источник: sklad-generator.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

02.12.2025. Предприятие «ТМ-МАШ» (г. Санкт-Петербург) оснащает котлами-утилизаторами крупного добытчика горной породы в Хабаровском крае. В первой очереди с надёжным дальневосточным партнером изготовлены два котла-утилизатора к существующим ДЭС Cummins.

Оценив экономический и технологический эффект, Заказчик решился на установку еще одного утилизатора, так как нарастает потребность в тепловой энергии ввиду ввода в эксплуатацию новых жилых и хозяйственных помещений.

Дизельная мини-ТЭС — это комплекс оборудования, состоящий из самих дизельгенераторов, утилизаторов тепла, автоматики, топливо- и маслохозяйства. ТМ МАШ производит и поставляет весь комплекс оборудования дизельной мини-ТЭС.

Дизельгенераторные установки (ДГУ, ДЭС) являются единственным источником электроэнергии для удаленных добывающих и обрабатывающих предприятий, то есть там, куда не дотянулись ни ЛЭП, ни газовая труба. Такие объекты как правило обладают собственной развитой инфраструктурой, зачастую мобильной — жилые городки, столовые, офисы, мастерские, рабочие помещения.

ТМ МАШ более 14 лет является лидером России по изготовлению утилизаторов тепла с выхлопа и/или антифриза ДГУ, что позволяет существенно сэкономить на выработке тепла. Надо только смонтировать жидкостный контур отопления (который гораздо безопаснее электрического) и смонтировать непосредственно утилизатор тепла на ДЭС. Также можно дооснастить системой утилизации тепла уже действующую ДЭС, превратив ее в мини-ТЭС — такая оптимизация не требует длительной остановки производства и легко интегрируется в имеющуюся схему.

Для отопления надувных или сборно-разборных ангаров ТМ МАШ может предложить утилизаторы тепла выхлопа газ-воздух.

Помимо отопления, бесплатное тепло с ДГУ можно использовать в технологических нуждах. На одном из объектов большое количество бесплатной горячей воды позволило существенно увеличить сезон промывки породы, за счет начала работ еще при отрицательных температурах.

Источник: tmmash.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

01.12.2025. Состоялось открытие сборочного производства «ELEMERT» с использованием комплектующих российского приборостроительного завода «ЭЛЕМЕР» в Республике Узбекистан. Это долгожданное событие и для большого сообщества заказчиков продукции «ЭЛЕМЕР» из этой дружественной центральноазиатской страны, и для регионального партнера в Ташкенте, компании «ELEMKIP», и для государственных структур Узбекистана, отвечающих за развитие производства и обеспечение единства измерений.

Российский приборостроительный завод «ЭЛЕМЕР» не просто участвует в открытии производственного предприятия в Республике Узбекистан, он смог обеспечить трансфер технологий изготовления высококлассных средств измерений российской разработки, полностью соответствующих мировым стандартам.

В церемонии открытия производственной площадки «ELEMERT» приняли участие руководители высшего звена российского приборостроительного завода «ЭЛЕМЕР» во главе с генеральным директором В.М. Окладниковым, начальник отдела кооперации АО «UNG» Н. Каримжанов, главный метролог Surhan Gas Chemical Operating Company А. Овчинников, главный метролог ООО «Шуртанский газохимический комплекс» Ф. Мирзаев и главный приборист РУ «Кызылкум» Ш. Мусаев.

Многие из присутствовавших на церемонии представителей заказчиков и государственной власти подчеркивали важность этого события. Потому что за первым шагом по созданию сборочного производства преобразователей давления АИР-20/М2 и регистраторов видеографических серии РМТ последуют шаги по расширению линейки выпускаемых приборов и углублению степени их локализации путем освоения полного объема технологических операций.

Сегодня компания «ELEMERT» размещается примерно на 900 квадратных метрах на территории технопарка «Чирчик». На производстве, рассчитанном на выпуск 600 единиц продукции в год, задействовано 10 специалистов. Сотрудники компании «ELEMERT» прошли обучение на действующих производствах головного предприятия «ЭЛЕМЕР» в Зеленограде в течение лета-осени текущего года. Однако на первых этапах становления технологический надзор и техническое сопровождение будут осуществлять руководители соответствующих подразделений российского завода «ЭЛЕМЕР».

Источник: elemer.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

01.12.2025. Возобновлён выпуск теплообменников типоразмера НН12М с присоединительными патрубками Ду=50 мм. Оборудование предназначено для централизованных и децентрализованных систем отопления, холодоснабжения, а также для систем теплоснабжения с альтернативными источниками энергии.

В теплообменниках (РПТО) данного типоразмера, как и в ранее анонсированной модели НН06М, используются пластины MicroPlate. Инновационная конструкция пластин с уникальным рифлением обеспечивает меньшие потери давления и увеличенную теплопередачу.

Преимущества пластины MicroPlate:

• Коэффициент теплопередачи выше на 10% относительно РПТО привычными пластинами шевронного типа. За счет чего конструкция аппарата становится легче и компактнее, так как требуется меньшее количество пластин для обеспечения аналогичной тепловой нагрузки.

• Оптимизированная схема движения теплоносителя обеспечивает минимальное гидравлическое сопротивление. Показатель потери давления может быть до 35% ниже, чем в стандартных РПТО. Это позволяет использовать более эффективные насосы и экономить на потреблении энергии в период эксплуатации.

• Конструкция каналов позволяет сократить расход реагентов при промывке теплообменника до 30% по сравнению с аппаратами с шевронными пластинами.

Теплообменник НН12 добавлен в расчетную программу подбора HEX Design. Срок производства — 1 неделя.

Источник: ridan.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

01.12.2025. Пилотный этап федерального проекта "Цифровая котельная" в Московской области завершен успешно, сообщает пресс-служба министерства энергетики региона.

"В пяти городских округах Московской области завершена реализация федерального эксперимента "Цифровая котельная", предполагающего перевод в электронный вид документации в сфере теплоснабжения. Внедрение цифровых технологий позволило впервые в полном объеме перевести на цифру ключевой процесс подготовки к отопительному сезону - проверку и согласование документов о готовности объектов инфраструктуры", - говорится в сообщении.

Эксперимент прошел в городских округах Балашиха, Подольск, Мытищи, Одинцово и Можайском муниципальном округе. Была апробирована единая цифровая платформа, цифровые акты и паспорта готовности к отопительному сезону оформлены для 7 552 МКД и 982 соцобъектов. Также подписаны документы по объектам теплоснабжения: проверку прошли 464 котельные и 378 тепловых сетей.

"Пилотный проект "Цифровая котельная" доказал свою эффективность. Переход на цифровые процедуры значительно ускорил и повысил прозрачность всего процесса подготовки к осенне-зимнему сезону. Все документы создаются, проверяются и согласовываются в едином информационном пространстве, что минимизирует бюрократические барьеры и исключает формальные ошибки", - приводит пресс-служба слова министра энергетики Московской области Сергея Воропанова.

В 2026 году все муниципальные образования Московской области будут готовить документы о готовности к отопительному сезону исключительно в цифровом формате.

Источник: Интерфакс.

Подписывайтесь на наш ТГ-канал: @ljv21energy

01.12.2025. Котельный завод «Автоматик Лес», один из лидеров в области производства надежного котельного оборудования и теплогенераторов на биотопливе, объявляет о старте масштабного проекта по расширению производственных мощностей.

Стартовал первый этап строительства — возведение каркаса нового современного здания для производства. Новый цех позволит значительно увеличить объемы выпуска котельного оборудования, оптимизировать логистические процессы и внедрить новые, еще более эффективные производственные линии. Ввод нового объекта в эксплуатацию запланирован на 2-й квартал 2026 годa. Реализация данного проекта укрепит позиции «Автоматик Лес» в качестве флагмана отечественного машиностроения и создаст дополнительные рабочие места в регионе.

Источник: automaticles.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

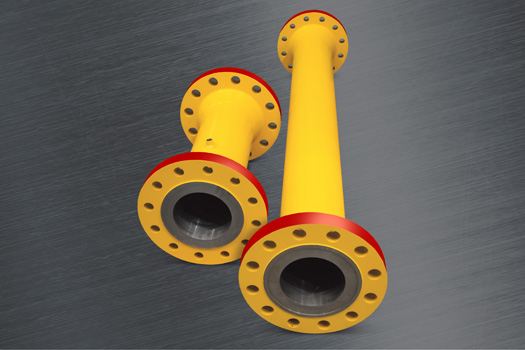

28.11.2025. Элементы трубопроводов (сборочные единицы) 3 категории, работающие под избыточным давлением: комплекты прямых участков КПУ-ВД соответствуют требованиям ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением», что подтверждается сертификатом соответствия.

КПУ-ВД предназначены для формирования ламинарного потока газа, необходимого для точного измерения объема/объемного расхода газа газа счетчиками/расходомерами газа в сетях высокого давления до 10 МПа включительно.

Состав КПУ-ВД для узла учета на базе счетчика газа/расходомера газа:

• Входной участок трубопровода длиной до 10DN стандартно, более 10DN по заказу.

• Выходной участок трубопровода длиной до 5DN стандартно, более 5DN по заказу.

Источник: gaselectro.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

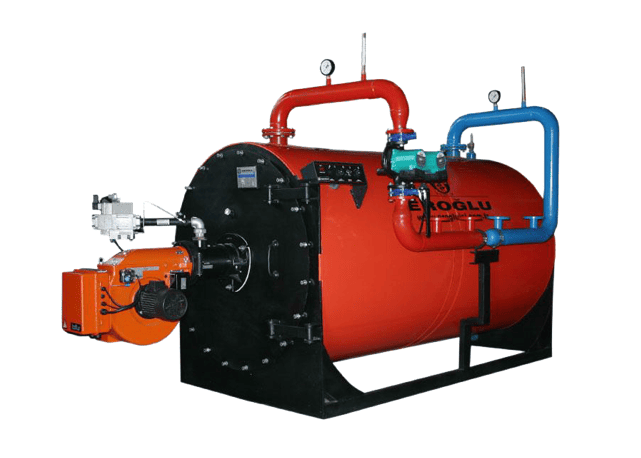

28.11.2025. АО «ВАПОР» представляет новую модель водогрейного котла EROĞLU UGSK мощностью 1000 кВт, доступную для заказа со склада. Оборудование сочетает инновационные решения и проверенную надежность для промышленного и коммерческого использования.

Ключевые особенности:

• Оптимизированная топочная камера o Увеличенный объем воды для максимальной теплоотдачи o Равномерное расположение огневых и дымогарных труб o Эффективное охлаждение дымовых газов

• Встроенный экономайзер o Экономия топлива до 5% за счет дополнительного теплообмена

• Герметичная конструкция o TIG-сварка трубных соединений (исключение протечек) o Защищенные крышки, предотвращающие утечку дымовых газов

• Турбулизация потока o Встроенные Cr-Ni турбулизаторы повышают КПД

• Термостойкость и защита o Огнеупорный бетон (до 1300°C) o Изоляция + оцинкованный кожух с эстетичной отделкой

Преимущества котлов EROĞLU серии UGSK:

• Высокий КПД — эффективное использование энергии;

• Экономия топлива — снижение эксплуатационных затрат;

• Долговечность — качественные материалы и герметичность;

• Универсальность — промышленность, больницы, отели, ЖКХ.

Источник: vapor.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy

28.11.2025. Россия — страна огромных расстояний. Более 65 % территории находится в зоне децентрализованного энергоснабжения. Это значит, что миллионы людей и тысячи предприятий не имеют доступа к централизованным электросетям. На первый план выходит распределённая генерация — локальное производство энергии, которое делает регионы независимыми, а энергоснабжение — стабильным. Распределенная генерация сегодня рассматривается как ключевой инструмент устойчивого развития энергетики и обеспечения надежного энергоснабжения в труднодоступных регионах. На сессии «Роль распределенной генерации в достижении целей устойчивого развития», прошедшей на полях заседания Комитета по энергетике ЭСКАТО ООН, генеральный директор РЭА Минэнерго России Алексей Кулапин отметил особую актуальность этого вопроса для нашей страны.

Почему распределённая генерация так важна

1. Доступность — электричество получают даже самые отдалённые посёлки, острова и арктические базы.

2. Надёжность — локальная станция работает независимо от перебоев в магистральных сетях.

3. Экономия — нет затрат на строительство ЛЭП на сотни километров и перевозку дизтоплива.

4. Экология — снижение выбросов и возможность интеграции возобновляемых источников.

5. Гибкость — станции можно масштабировать и дополнять новыми модулями.

Согласно Энергетической стратегии России до 2050 года, в приоритете — создание интеллектуальных распределенных энергосистем, включающих гибридные комплексы на основе возобновляемых источников энергии (ВИЭ), энергоэффективные технологии и современные локальные электростанции.

Газопоршневые электростанции – решение здесь и сейчас!

Газопоршневая электростанция (ГПЭС) — это современный энергетический комплекс, работающий на газе и вырабатывающий не только электричество, но и тепло. По сути, это мини-ТЭЦ, которую можно разместить в любой точке России — от Арктики до южных регионов.

Ключевые преимущества ГПЭС

- КПД до 90 % при когенерации Это значит, что энергия используется максимально эффективно: станция обеспечивает электричеством и одновременно обогревает здания или подаёт тепло в производственные процессы.

- Экономия на 30–50 % по сравнению с дизельными генераторами Стоимость электроэнергии при работе на природном газе или биогазе значительно ниже. В условиях Крайнего Севера, где доставка дизельного топлива стоит дороже самой энергии, экономия становится критическим фактором.

- Надёжность и долговечность Срок службы газопоршневого двигателя — 50 000 моточасов. Это годы бесперебойной работы без частых капитальных ремонтов.

- Модульность и гибкость мощностей От 100 кВт до 20 МВт — легко подобрать установку под конкретный объект: от сельской школы до крупного промышленного комплекса.

Где ГПЭС особенно эффективны

Арктика, Дальний Восток и Сибирь — там, где централизованные сети отсутствуют или невыгодны. Малые населённые пункты — доступное электричество и тепло для жителей. Промышленные предприятия — снижение себестоимости продукции за счёт дешёвой энергии. Агробизнес — автономное энергоснабжение теплиц, молочных ферм, переработки. В таких условиях ГПЭС становятся не просто альтернативой централизованным сетям, а основой устойчивого энергоснабжения.

Сравнение с другими источниками

Дизель-генераторы: высокая стоимость топлива, зависимость от завоза ГСМ, сильные выбросы. Солнечные панели и ВИЭ: зависят от погоды, требуют дорогих накопителей энергии. ГПЭС: стабильная работа 24/7, низкая себестоимость, возможность интеграции с ВИЭ в составе гибридного комплекса.

Где применяются ГПЭС?

Удалённые посёлки — стабильное электроснабжение для жителей. Промышленные предприятия — снижение затрат на энергию. Нефтегазовые объекты — утилизация попутного газа и собственная энергия. Агробизнес — питание теплиц, молочных ферм, переработки. Социальные объекты — больницы, школы, административные здания.

Распределённая генерация — это будущее энергетики. А газопоршневые электростанции — практичный и экономичный инструмент, который уже сегодня помогает бизнесу и населению получать доступную энергию.

Источник: 1vat.ru.

Подписывайтесь на наш ТГ-канал: @ljv21energy