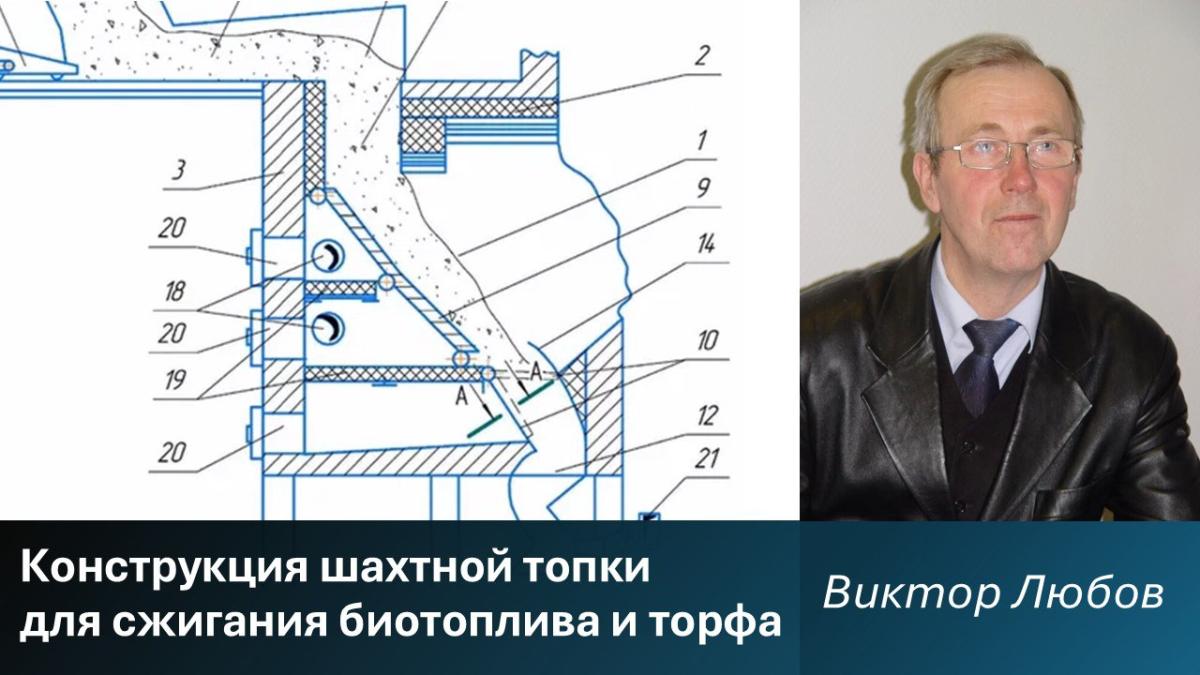

В САФУ разработали конструкцию шахтной топки для сжигания биотоплива и торфа

03.12.2025. Сотрудники САФУ разработали и запатентовали новую конструкцию шахтной топки для сжигания биотоплива и торфа без появления несгоревших остатков.

Предприятия используют шахтные топки для утилизации мелкодревесных биотоплив: опилка, стружки, щепы. Камеры сгорания с высокой горловиной обеспечивают высыхание влажного топлива перед поступлением в зону горения. Порядок горения в таких топках похож на работу наклонного конвейера, в котором топливо по мере высыхания и изменения структуры само перемещается по решёткам в зоны горения и догорания.

Учёный Лаборатории технологий использования альтернативных источников энергии в Арктической зоне РФ Виктор Любов вместе с аспирантом Ильей Цыпнятовым (кафедра теплотехники и теплоэнергетики ВШЭНИГ) исследовал работу десяти шахтных топок на предприятиях Архангельской области и выявил причины, снижающие эффективность топочных устройств.

Первая причина связана со скоплением частиц топлива в нижней части наклонной решётки. Топливные уплотнения мешают нормальному движению горючей смеси, нарушают равномерное распределение воздуха по колосниковой решётке и приводят к неполноте сгорания топлива. Застой кокса вызывает горение в загрузочной воронке и топливном рукаве.

– К продуктам неполного сгорания торфа относится углеводороды и монооксид углерода, который является токсичным веществом, влияющим на здоровье человека и окружающую среду. Недогоревшие частички углерода выходят из дымовой трубы, могут оседать на штабелях готовой продукции, снижая её сортность. При этом предприятие должно осуществлять экологический платёж за вредное воздействие на окружающую среду, – рассказал Виктор Константинович Любов.

Чтобы устранить эти недостатки Виктор Константинович вместе с аспирантом разработал новую конструкцию шахтной топки, внеся в старую «архитектуру» печи существенные изменения. Для решения проблемы неполноты сгорания топлива, учёный предложил использовать воздушно-каскадный классификатор для отделения очаговых остатков от горючих включений топлива, для возврата последних в камеру сгорания.

Поток воздуха, выходящий из воздушно-каскадного классификатора, на начальном этапе выполняет функцию первичного воздуха, обеспечивая догорание горючих веществ на поворотной колосниковой решетке. После этого верхняя направляющая классификатора обеспечивает его движение вдоль неподвижной наклонной колосниковой решётки, создавая условия для перемешивания и догорания горючих компонентов, поднимающихся с наклонной колосниковой решётки. Данный поток воздуха при этом выполняет функцию вторичного и обеспечивает двухступенчатый режим горения.

Вторая причина пониженной эффективности работы существующих топочных камер связана с тепловыми потерями в зоне подачи топлива за счёт «присосов» наружного воздуха. Поэтому второй комплекс изменений касался повышения герметичности узла ввода топлива, и позволил уменьшить «присосы» в зоне подачи топлива в приёмную горловину шахтной топки, а также устранить возможность воспламенения горючих веществ в нижней части топливного рукава и горловине топочного устройства.

По прогнозам специалистов, предложенные изменения позволят повысить КПД брутто котла не менее чем на 1,5 % за счет уменьшения потерь тепла, снизят эмиссии оксидов азота на 10-20 % и оксида углерода на 15-30 %. Разработка может быть использована при проектировании котельных, работающих на биотопливе, а также кусковом и брикетированном торфе с низкой зольностью (до 10,0 % на сухую массу).

Источник: narfu.ru.

Больше новостей – на нашем ТГ-канале: @ljv21energy